13253507007

qSCTweggoPirWNZAdjqbVYKbRnTiBthsATyrbnHgOQHOBDgcmvUEpcFHXquzyvhyFVVdgyjjnkhiPXEuLAqlrqzHkFLJRRfQtgls

OAEOWWSSPOUyElnXWJRwExTJtfKJQIkAsIFSYGmVfcyEqZoUvHWVNLclcwruaTn

jQYqkRUkjnfLStthecEsQrdwDOwEJJvHnTcuq

oFmlZTHOijEDZSomZBiDlEhFxYAVfl

sCrTahDCkgQPu

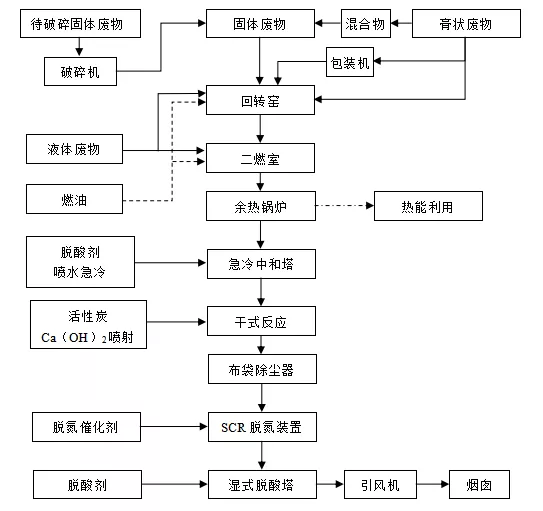

一、危廢處理工藝流程

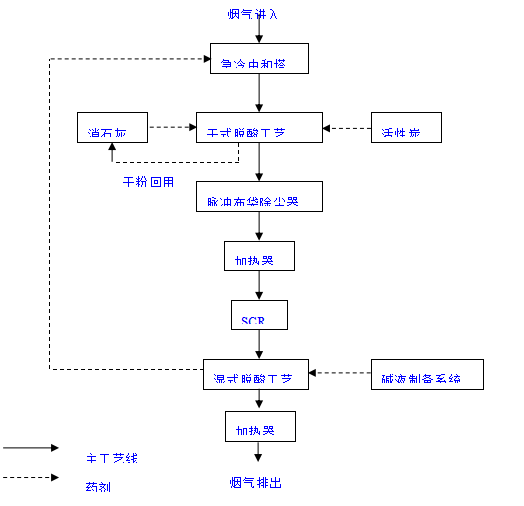

(1)系統工藝主流程框圖

體積較大的廢物經過破碎後與不需破碎的廢物由抓鬥混合後送至廢物給料斗,經計量後從料斗經溜槽由推料機構送入迴轉窯內。液態危險廢物根據熱值的不同並經過過濾後分別噴入迴轉窯和二燃室內焚燒。固態廢物和液態廢物根據化驗分析的成分和分析由技術部門制定配料單,進料量根據迴轉窯內溫度等工況條件由控制室內的計算機進行調節和控制。整個焚燒系統配備了自動控制和監測系統,在線顯示運行工況和尾氣排放監測,並能自動反饋,對有關的主要工藝參數進行自動調節。焚燒系統還設有可靠的配風裝置以保證迴轉窯、二燃室處於負壓運行狀態。

危險廢物在迴轉窯內進行高溫分解及燃燒反應,廢物大幅減量,部分未燃盡的殘渣從迴轉窯排出後直接掉落在二燃室下部的爐排上再次燃燒,燃盡後由出渣系統連續排出,迴轉窯焚燒產生的煙氣進入二燃室內進一步燃燒,二燃室的出口煙氣溫度保證維持在1100℃以上,煙氣停留時間超過2秒,使煙氣中的有機物和二噁英徹底分解,達到無害化的目的。

二燃室產生的高溫煙氣進入餘熱鍋爐回收部分能量產生蒸汽。煙氣經餘熱鍋爐後溫度降爲500℃-600℃之間。再經過煙氣急冷中和塔將溫度降低到200℃-180℃之間,避免二噁英等有毒氣體的再合成。經急冷後的煙氣進入乾式反應裝置,在乾式反應裝置中噴入活性炭及Ca(OH)2對煙氣進一步脫酸,並對重金屬及可能再生產的二噁英等物質進行吸附,再進入布袋除塵器進行除塵。然後煙氣進入SCR脫氮裝置脫除氮氧化物。煙氣淨化的最後一道工序是溼式脫酸,在溼式脫酸塔中噴入鹼液脫除SO2、HCl、HF等酸性氣體,達到嚴格的煙氣排放標準。最後經過淨化的煙氣被加熱以消去白煙後通過引風機的作用送入煙囪排入大氣中。

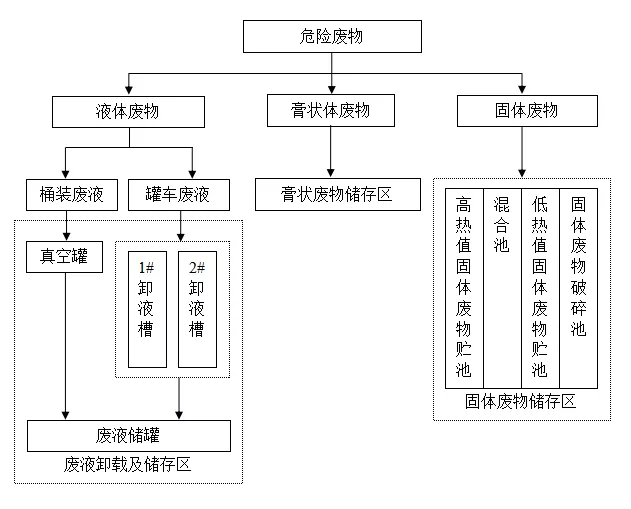

(2)危險廢物儲存與預處理系統

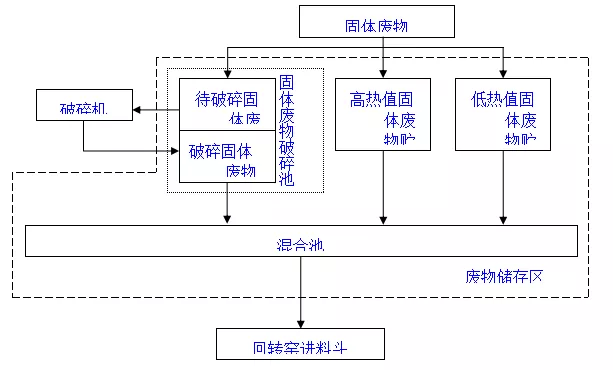

2.1 固體危險廢物的預處理工藝流程及特點:

固體按照化驗室的分析,根據性狀和成分不同,被分別送往廢物儲存區的各個貯池儲存,即固體廢物破碎池、高熱值固體廢物貯池、低熱值固體廢物貯池內。由於危險廢物形狀的複雜性,有的外形尺寸較大,或不規則,爲了有利於焚燒處理,因此設置固體廢物破碎池用於此類固體廢物破碎。

固體危險廢物預處理工藝的特點:

A、固體廢物儲存池進料門採用由紅外線控制的自動控制密封門系統,在輸送車進入儲存區時密封門自動打開以便卸料,卸料完成則密封門自動關閉,確保儲存池保持全密封的負壓狀態工作;

B、固體廢物儲存池採用鋼砼混凝土結構,內覆多層防腐蝕材料,儲存池的最低點設置滲瀝水坑及泵;

C、在儲存池內實現固體危險廢物的儲存、配伍及控制調節的過程

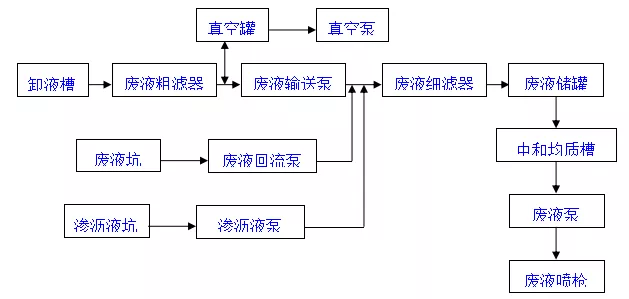

2.2液態危險廢物的預處理

桶裝廢液與罐車廢液通過真空系統和泵送系統輸送至廢液儲罐中貯存。低熱值廢液焚燒前需通過配伍混勻,調整熱值和酸鹼性。廢液的配伍混勻在中和均質槽中進行。均質槽設置兩個,帶防爆攪拌器及夾套伴熱,低熱值廢液儲罐可通過管道自流至均質槽中。

液體危險廢物預處理工藝特點:

A、整個液體危險廢物儲存系統採用全自動的操作系統,有獨立的操作室,與總控制室聯網,實現總控制室人機界面的集中控制,液體危險廢物儲存區域的卸料口及專用罐區均設置氮氣保護裝置,確保整個系統的安全;

B、系統設有均質槽以調節廢液熱值及酸鹼度,可根據需要將液體危險廢物送入焚燒系統;

C、桶裝液體危險廢物的儲存設有專區,按照甲、乙類危險廢物分開儲存堆放,並就類別的不同區別存放,輸送採用真空輸送系統,只需將真空輸送槍放入桶內,桶內的液體危險廢物將立即被吸入真空罐再由泵送往廢液儲罐。廢液儲罐採用熱水夾套及保溫,並裝有攪拌器。

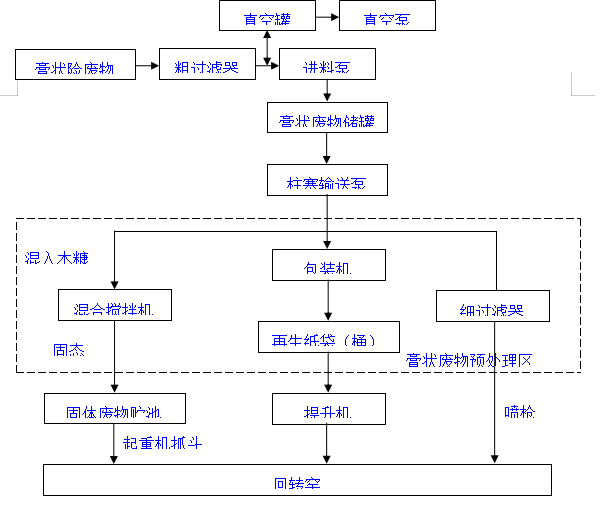

2.3膏狀廢物的預處理

桶裝廢液與罐車廢液通過真空系統和泵送系統輸送至廢液儲罐中貯存。低熱值廢液焚燒前需通過配伍混勻,調整熱值和酸鹼性。廢液的配伍混勻在中和均質槽中進行。均質槽設置兩個,帶防爆攪拌器及夾套伴熱,低熱值廢液儲罐可通過管道自流至均質槽中。

液體危險廢物預處理工藝特點:

A、整個液體危險廢物儲存系統採用全自動的操作系統,有獨立的操作室,與總控制室聯網,實現總控制室人機界面的集中控制,液體危險廢物儲存區域的卸料口及專用罐區均設置氮氣保護裝置,確保整個系統的安全;

B、系統設有均質槽以調節廢液熱值及酸鹼度,可根據需要將液體危險廢物送入焚燒系統;

C、桶裝液體危險廢物的儲存設有專區,按照甲、乙類危險廢物分開儲存堆放,並就類別的不同區別存放,輸送採用真空輸送系統,只需將真空輸送槍放入桶內,桶內的液體危險廢物將立即被吸入真空罐再由泵送往廢液儲罐。廢液儲罐採用熱水夾套及保溫,並裝有攪拌器。

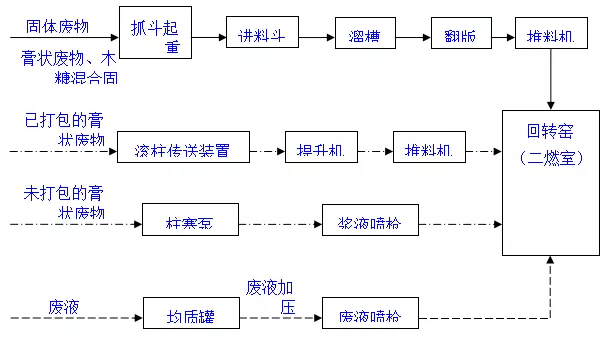

3、危險廢物進料系統進料系統流程及特點(固狀、膏狀、液狀)

(1) 固體廢物進料流程:

A、固體廢物經起重機抓鬥攪拌後,抓送至進料斗上方準備投料。

B、確定翻板處於全關狀態,用抓鬥將廢物抓至翻板上部。

C、確定推料機處於全退狀態、鎖風裝置處於全關狀態,首先開啓翻板,使固體廢物落至推料機前端;關閉翻板,然後開動推料機,使固體廢物進入迴轉窯前端,而後推料機退後,根據實際情況確定往復操作的次數和頻率,確保形成一定長度的窯前料封。

D、進入下一個固體廢物進料流程,反覆第(1)條至第(3)條的操作。

(2)膏狀廢物進料流程:

A、膏狀廢物、木糠混合固態物進料流程:

膏狀廢物、木糠經混合機出來的固態物的進料方式與固體廢物進料方式相同,參看固體廢物進料流程。

B、包裝膏狀廢物進料流程:

包裝好的膏狀廢物通過滾柱傳送裝置運送到提升機上料擱板上,由提升機提升至迴轉窯進料斗處,然後由推料機將紙袋(筒)推入迴轉窯,完成包裝膏狀廢物的進料操作。

C、採用柱塞泵、噴槍進料流程:

迴轉窯前端設漿液噴槍,利用柱塞泵的壓力經噴槍噴入迴轉窯前端,完成膏狀廢物的進料操作。

(3)、廢液進料流程:

迴轉窯前端及二燃室設廢液噴槍,利用廢液加壓泵的壓力實現廢液霧化後經噴槍噴入迴轉窯前端或二燃室,完成廢液的進料操作。

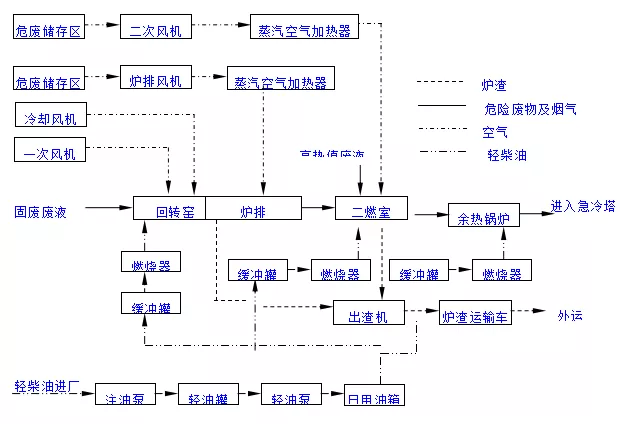

(4)焚燒系統

焚燒系統流程及特點

A、危險廢物均由迴轉窯前端進入迴轉窯,固體廢物進料口、液態廢物及混合料進料口噴槍均佈置在迴轉窯窯頭部位;

B、迴轉窯前端設有燃燒器和一次風,危險廢物隨着迴轉窯的轉動不斷翻滾,與一次風混合,迅速被幹燥並着火燃燒。同時在欠氧條件下分解出可燃氣體,焚燒產生的煙氣進入二燃室;

C、迴轉窯中未燃燼的危險廢物,從迴轉窯尾部落至設於二燃室下部的專用爐排上繼續燃燒直至燃燼,爐排的運行時間爲可控,(根據排渣情況調整廢物在爐排上的時間)。產生的煙氣進入二燃室,燃燼的爐渣落至水封式出渣機,爐渣經水冷卻後,由爐渣運輸車外運;

D、二燃室中設有兩臺噴油燃燒器、兩個高熱值噴槍和一組專門設計的二次風噴口,來自迴轉窯中未充分燃燒的氣體進入二燃室繼續燃燒,二燃室佈置了高速二次風,它能有力地混攪煙氣,並且在>1100-1200℃的情況下,停留>2秒的行程時間,滿足有害物質的充分燃燒和分界;

E、二燃室燃燒產生的煙氣進入餘熱鍋爐。

本方案採用帶尾部爐排的迴轉窯+二燃室組合式焚燒爐。該組合式焚燒爐具有下列適合危險廢物焚燒的特點:

A、迴轉窯+二燃室結構是目前各國用於各種廢物焚燒處置的最常用設備,有大量的使用業績和較悠久的歷史。

B、對危險廢物的品種和熱值均具有較好的適應性;

C、整個焚燒過程,在密閉的條件下進行,正常工作下爲負壓運行,無任何外泄情況發生,有效防止有害物質和惡臭對周圍操作環境的污染;

D、在迴轉窯和二燃室內均佈置燃燒器和助燃空氣,確保危險廢物在所要求的溫度下進行燃燒;可以確保煙氣在要求溫度(≥1100℃)以上具有不小於2秒的停留時間,使有毒有害氣體徹底分解;

E、爲了滿足渣熱灼減率<5%的規定,在迴轉窯後續設一隻專有技術的小爐排,未燃盡的物料可在爐排上繼續焚燒一段時間。爐排是可調的,可以按實際情況加速或減速.

4、熱能利用系統

熱能利用系統流程:

A、二燃室出口高溫煙氣進入餘熱鍋爐,在煙氣降溫的同時產生蒸汽,蒸汽從鍋爐汽包排出,部分經過熱器過熱後進入高溫分汽缸進行蒸汽的分配使用,另一部分即從汽包引出飽和汽進入低溫分汽缸以供使用。

B、經餘熱鍋爐降溫後的煙氣(約500~600℃)進入煙氣淨化系統。

餘熱鍋爐特點:

爲了大幅度降低運行成本,工程採用一臺特殊的全輻射式餘熱鍋爐,該鍋爐是在總結了國內、外以焚燒危險廢物餘熱鍋爐的應用實踐中,不斷改進而開發的全輻射式餘熱鍋爐,它具有以下特點:

A、根據工程的特點,爲了有效降低運行成本,鍋爐的供汽採用兩種參數,即:設計壓力爲1.6MPa,飽和蒸汽溫度爲203℃;系統中設計了兩種分汽缸,即:低溫分汽缸及高溫分汽缸(詳見:工藝流程圖);高溫分汽缸出來的蒸汽設計壓力是1.5MPa,過熱蒸汽溫度爲:360℃,並利用該過熱蒸汽對爐排風及二燃室二次風均加溫至:200~300℃,提高了系統的燃燒熱效率;並利用該過熱蒸汽把煙氣處理系統SCR系統的進口煙氣溫度加熱到:240℃-250℃,克服瞭如用飽和蒸汽加熱須加電熱帶進行再升溫,大幅度降低了運行成本。

B、該鍋爐特別適應煙氣溫度向更高化的變化,即使煙氣溫度超過1100℃或更高,鍋爐出口溫度的變化也不會太大。

C、鍋爐不會出現因積灰和堵灰而導致的影響運行狀況,所以鍋爐能長期穩定運行,確保降低煙氣溫度和連續供應工藝生產系統和生活用蒸汽。

5、煙氣淨化系統

煙氣淨化系統工藝流程及特點

固廢處置煙氣淨化工藝,包括:

A、煙氣冷卻:將煙氣通入急冷塔進行冷卻,利用噴液在高溫氣流中的蒸發達到使氣流降溫的目的,將爐氣溫度由500-600℃降到200℃以下,所用的噴液是來自於噴淋吸收塔排出的廢鹼液,其中所含鹼液能對氣體中酸性成份起中和脫酸作用,效率可達到60-80%。

B、乾式脫酸:爲了除去煙氣中汞等金屬及其蒸汽和二噁英的有害物質,在急冷中和塔和布袋除塵器之間的煙道上設置有活性炭粉噴射系統。活性炭粉經容積給料機,輸送至特別設計的噴射吸收器。同時,還配置了活性消石灰(Ca(OH)2)的噴射系統,與活性碳混合後噴入吸收器,通過特製的文丘裏煙氣管道,能達到50%除SO2效率和70%以上除HCL、HF效率。鹼性物與煙氣反應產物的回收利用,繼續用於對煙氣處理。

C、除塵:將經過b步驟處理的煙氣通入袋式除塵器,確保了灰塵顆粒在10mg/m3以下的除塵要求。

D、脫硝:將經過c步驟處理的煙氣先經過加熱器加熱後通入設有噴氨裝置的脫硝器,採用SCR(選擇性催化劑脫硝工藝)。依靠催化劑的作用,加強氨(NH3)對NOx的吸收,達到脫NOx的目的,效率可以達到85%。

E、溼式脫酸:將經過d步驟處理的煙氣通入設有鹼液噴淋裝置的溼式吸收塔,使SO2,HCl、HF的去除率都可以達到99%。同時,還可以去除氣流中殘存的粉塵。e步驟中的鹼液在與煙氣反應後回收至急冷塔作爲急冷塔冷卻劑;

F、煙氣加熱:將經過e步驟處理的低溫煙氣加熱至130℃,防止低溫飽和煙氣在引風機中以及煙囪凝結造成對設備、煙道及煙囪的腐蝕以及 “白煙”現象出現。

煙氣處理工藝具有以下優點:

A、急冷塔中所需的冷卻劑鹼液不必製備,只需利用溼式脫酸處理後的廢液就可進行煙氣冷卻以及初步的脫酸;

B、活性炭和消石灰進行混合後作爲幹法脫酸的吸附劑,可以省去活性炭吸附這套工藝;

C、幹法脫酸工藝所產生的副產物易於處理,也可投入消石灰與活性炭的混合器中,作爲吸收劑循環使用,節約吸收劑用量;

D、幹法脫酸工藝是在特製的文丘裏管道中完成,利用其特性能很好的對煙氣進行處理;

E、溼式吸收塔中所產生的廢液,可以投入急冷中和塔中代替冷卻水作爲冷卻劑使用,不必專門設置廢液處理系統,節省工藝,節約資源消耗;

F、整套煙氣處理工藝採用急冷——幹法——布袋除塵——SCR——溼法,能夠很好的處理成分複雜、顆粒細小、技術要求高的煙氣;

G、通過加熱煙氣,可防止低溫飽和煙氣在引風機中以及煙囪凝結造成對設備、煙道及煙囪的腐蝕和“白煙”現象的出現。